服務熱線:15195518515

服務熱線:15195518515在線客服:1464856260

傳真號碼:0517-86801009

郵箱號碼:1464856260@qq.com

網 址:http://m.gzcrj.com

地 址:江蘇省金湖縣理士大道61號

關于磁翻板液位計在樹脂溶液中的應用

摘要:本文闡述了在離子交換法生產磁翻板液位計工藝中,采用雙塔交叉吸附技術,改變離子交換樹脂吸附工藝和樹脂運行方式,提高飽和樹脂容量,提高樹脂吸附率和解吸率,從而提高了磁翻板液位計的產量,達到增產降本的目的。

液位計( Gallium) 是一種銀白色金屬,在元素周期表中為* 31 號元素,化學符號 Ga,化學價Ⅲ價。液位計的化學性質與鋁很相似,也是一種兩性元素,比重 5. 9g /cm3 ,熔 點 為 29. 78℃ ( 純 度 為 4N) ,沸 點 高 達2403℃ ,無毒。液位計是化合物半導體材料如砷化液位計( GaAS) 、磷化液位計( GaP) 及“冷光源”氮化液位計( GaN) 的基礎功能材料,主要用于制造高速集成電路、激光器、紅外和可見光的發光二*管,微波器件,高效太陽能電池等,廣泛地用于通訊、宇航、工業、醫學等領域。半導體工業、太陽能工業、磁性材料工業及合金材料等都在大量使用磁翻板液位計。隨著低碳經濟、綠色能源等新的理念不斷的普及深入以及科學技術的不斷發展和突破,尤其是液位計在無線通訊、高效半導體照明和太陽能電池等領域開發應用,使市場對磁翻板液位計的需求將會出現持續增長。

1 現有磁翻板液位計生產技術

磁翻板液位計是稀散元素之一,均以類質同晶混合物狀態存在于鋁、鋅、鎘的礦物中。鋁土礦一般含有0. 004% ~ 0. 1% 的液位計,目前**上 90% 以上的原生液位計,生產主要來源于氧化鋁生產流程。拜耳法中,鋁土礦的液位計約有 70% 隨 Al2 O3 一道浸出,約 30% 殘存于赤泥中。進拜耳法種分母液中液位計的濃度可積累到100 ~ 200mg /L,因此在母液中回收磁翻板液位計,是主要磁翻板液位計回收途徑,回收磁翻板液位計的方法有石灰沉淀法、汞齊法、萃取法、離子交換法等多種。

但從近二十年技術發展情況看離子交換法是zui先進和zui常用的一種方法。離子交換法回收液位計是利用偕胺肟螯合樹脂從含液位計母液中吸附液位計,使液位計與其它雜質分離,然后通過解吸把液位計從樹脂上轉移至溶液中。在此過程中,液位計得到純化和富集,產出含液位計溶液,通過蒸發濃縮,冷凍,過濾,氧化,電解,精制等工序,zui后可獲得 99. 99% 的磁翻板液位計。采用離子交換法優點: *一采用了特種螯合樹脂,它對磁翻板液位計有高的選擇性,而不會吸附種分母液中的鋁、釩等其它元素。機械強度好,吸附能力強;*二使用一種復合型堿性溶液作解吸劑,其成分都可直接從市場上采購。它的優點不僅解吸效率高,而且不會損傷樹脂本身,樹脂可長時間反復使用。*三是對氧化鋁生產不造成任何影響。*四是產量可以上規模,生產成本低。雖然大部分生產企業都采用離子交換法生產磁翻板液位計,但是各自采用的離子交換樹脂工藝和設備還有很大不同,有固定床、有密實移動床的、有多段吸附工藝技術、還有單塔吸附技術等等。

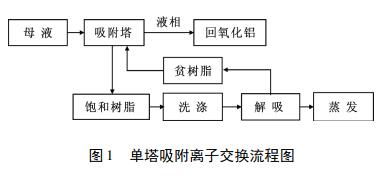

2 離子交換單塔吸附工藝流程

目前我公司采用的就是離子交換法單塔吸附,從含液位計的拜耳工藝溶液中回收液位計的工藝流程。每個周期都是由氧化鋁來的含液位計母液,經母液泵進入單個吸附塔內,經塔內樹脂吸附后,吸附尾液由尾液泵返回氧化鋁。吸附后的飽和樹脂經洗滌后進入解吸流程,解吸后的貧樹脂回到吸附塔再次吸附,解吸液進入后續流程。然而單塔吸附在生產實踐當中暴露許多問題。

(1) 不符合磁翻板液位計吸附特性曲線,吸附效率偏低,種分母液白白浪費;

(2) 樹脂吸附不充分,飽和容量上不去,樹脂利用率較低,增加樹脂消耗;

(3) 飽和容量偏低,淋洗率降低,產量低,生產成本高。

3 、離子交換采用雙塔交叉吸附工藝

我公司于 2018 年 5 月,針對現有離子交換吸附工藝問題進行了一次技術改造,由單塔吸附改為雙塔交叉吸附,改變了離子交換吸附工藝,同時改變樹脂運行方式在不影響正常生產的情況下,組織施工,并于下半年進行了試生產。

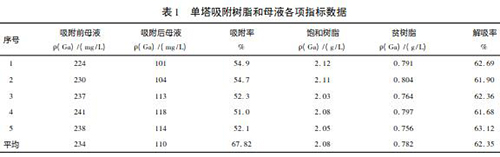

(1) 技改原理: 新樹脂入廠檢驗,飽和樹脂容量可以達到 2. 5 ~ 2. 8g /L。但在實際生產中由于含液位計母液的通過量不足,造成樹脂的吸附率較低,新樹脂飽和樹脂容量一般在 2. 0 ~ 2. 2g /L 之間。通過再增加一組吸附塔來進行雙塔吸附,即提高了樹脂利用率,又充分利用了母液,提高樹脂的飽和度。采用雙塔交叉吸附工藝的升級改造,是在原有單塔吸附的基礎上增加一個吸附塔和一臺母液進塔泵。兩臺母液進塔泵分別向兩個吸附塔同時供液樹脂吸附飽和后,兩個吸附塔樹脂交叉進行下步解吸工藝。表 1為單塔吸附工藝生產中取用的一組數。

從表 1 可以看出在單塔吸附工藝中,實際生產中樹脂的吸附率和解吸率都很小,樹脂的吸附能力沒有發揮到zui佳狀態,勢必會影響到解吸液的液位計濃度和解吸液的產量,從而限制了液位計的產量。

從表 2 可以看出: 在解吸工藝不變的情況下,樹脂的吸附率由原來 53% 提高至 67. 82% ,解吸率由原來的 62. 35% 提高至 63. 89% 。由于吸附率的提高,飽和樹脂容量增加 0. 22g /L。在同一周期內,要達到同樣的解吸率,解吸劑量要相應增加,在生產中摸索出解吸劑實際用量比單塔吸附的用量要增加20% ,改造前平均每天按 120m3 解吸液計,改造后平均每天新增解吸液 24m3 ,折合日液位計產量 15kg。月平均增產 450kg,年增產 5400kg。

(2) 改造后工藝流程

由氧化鋁來的含液位計母液,經母液泵 1 進入吸附塔 1 內,經塔內樹脂吸附后,吸附尾液由尾液泵返回氧化鋁。吸附后的飽和樹脂 1 經洗滌后進入解吸流程,解吸后的貧樹脂 1 回到吸附塔 1 再次吸附; 同時母液經母液泵 2 進入吸附塔 2 內,經塔內樹脂吸附后,吸附后的飽和樹脂 2 經洗滌后進入解吸流程,解吸后的貧樹脂 2 回到吸附塔 2 再次吸附; 每個周期兩個吸附塔交替向洗滌設備提供飽和樹脂,形成交叉吸附模式。此新工藝從根本上解決了樹脂通過的母液量,提高了飽和樹脂的容量。

(3) 技改效益分析:

改造后的生產線,設備可以充分發揮它的zui大性能,可以提產 5. 4 噸 /年,使得年產能可達到 36. 8噸。技改資金一次性投入 80 萬元,可增產 5. 4 噸 /年,按現在市場價 1300 元 /公斤,每年新增產值 702萬元; 完 全 單 位 成 本 降 低 21. 07 元 /公 斤,按 年 產36. 8 噸,每年降低成本 77. 54 萬元。這樣既可以少投入多產出,又可以和氧化鋁規模相匹配,以達到提產降本的目的。

4 結 語

從目前運行情況來看,新工藝運行平穩,達到技改設計要求。我們可以有以下結論:

(1) 該項技術成熟,工藝穩定,技術指標先進;

(2) 該項技術能夠提高產量,達到了增產降耗的目的,取得了較好的經濟效益;

(3) 該項技術工業化已經成功實施。

|

|